波峰焊接工装治具设计的多方面要点与规范详解

2025-08-12 12:51 720次浏览

波峰焊接工装治具设计是电子制造中的关键环节,直接影响焊接质量和生产效率。以下是多方面的设计要点与规范详解:

一、设计基本原则

1.兼容性

适配不同PCB尺寸、厚度及元件布局,预留公差(通常±0.1mm)。

考虑板边夹具夹持空间(一般≥5mm无元件区)。

2.热稳定性

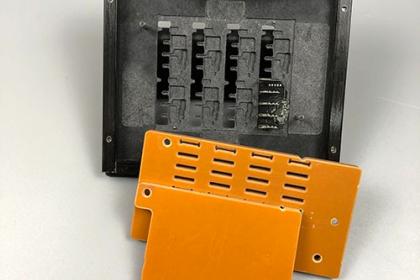

选用耐高温材料(如玻纤增强环氧树脂、铝合金),长期耐受250℃以上高温。

3.机械强度

治具需承受PCB重量及波峰冲击力,避免变形(推荐刚性结构+支撑肋设计)。

二、关键设计要点

#1.材料选择

基材:

合成石(FR4):耐高温、绝缘性好,适合高频治具。

铝合金:散热快、轻量化,但需表面氧化处理防腐蚀。

附加材料:

硅胶垫/弹簧针:用于局部压合敏感元件(如连接器)。

#2.结构设计

定位方式:

销钉定位:精度高(±0.05mm),需与PCB孔匹配。

边夹固定:适用于无定位孔的PCB,夹持力需均匀(建议3~5N/mm²)。

开窗设计:

焊接区域开口需比焊盘外扩1~2mm,避免阴影效应。

非焊接区域覆盖率≥80%,减少热变形。

挡锡条:

沿PCB边缘设置高度1~2mm的挡墙,防止锡波溢出。

#3.热管理

隔热设计:

治具与高温区域接触部分加装隔热棉(如陶瓷纤维)。

散热孔:

在非关键区域开孔(φ3~5mm),促进热空气流通。

#4.元件保护

屏蔽设计:

对不耐热元件(如电解电容)加装金属屏蔽罩或隔热盖。

压合机构:

使用耐高温硅胶压块(硬度50~70Shore A)固定高大元件。

三、工艺规范

1.DFM(可制造性设计)

治具厚度通常为8~15mm,过厚影响传热,过薄易变形。

避免锐角设计,所有边缘倒角(R≥0.5mm)以防应力集中。

2.公差控制

定位销与孔间隙≤0.1mm,治具平面度≤0.2mm/m²。

3.标记与标识

清晰标注治具编号、适用机型、方向箭头及警示。

四、验证与优化

1.试焊验证:

检查虚焊、连锡、元件偏移等缺陷,调整开窗尺寸或压合力度。

2.热仿真分析(可选):

通过软件模拟焊接温度场,优化隔热/散热设计。

3.寿命测试:

连续运行500次以上,检查治具是否变形或材料老化。

五、常见问题与对策

问题1:PCB变形

→增加支撑点(每100mm²至少1个),或改用铝合金框架。

问题2:锡珠残留

→优化开窗形状(增加导流槽),或调整波峰焊参数(如预热温度)。

问题3:元件浮高

→采用弹性压针或增加局部压块重量。

六、行业标准参考

IPC7351:PCB封装与焊盘设计规范。

IPCA610:电子组件可接受性标准(焊接部分)。

企业规范:如华为、富士康等大厂的内部治具设计指南。

通过系统化的设计、严格的工艺验证和持续优化,波峰焊治具可显著提升良率并降低生产成本。实际设计中需结合具体产品需求灵活调整。